Enrutamiento: Significado, Funciones y Procedimiento.

Después de leer este artículo, aprenderá acerca de: - 1. Significado del enrutamiento 2. Funciones del enrutamiento 3. Procedimiento 4. Ventajas 5. Enrutamiento en orden de trabajo, discontinuo / intermitente y producción continua.

Significado de enrutamiento:

“Enrutamiento significa la determinación de la ruta a seguir por cada parte / componente que se transforma de la entrada / materia prima al producto final”.

Obviamente, cuando una sola parte / producto es producido por un conjunto fijo de máquinas, el trabajo de enrutamiento se convierte en automático o mecanizado. En los sistemas de producción continua con diseño de tipo de línea o tipo de producto, no se requiere ningún esfuerzo de gestión para el enrutamiento, aunque se pueden utilizar diferentes conjuntos de máquinas para fabricar los productos en tales sistemas.

Para los diferentes tipos de productos que se fabrican como en un sistema de producción intermitente, el enrutamiento se convierte en una tarea compleja.

El enrutamiento de una orden de producción contiene información completa del producto a fabricar, detalles completos de cada operación a realizar, el tiempo de configuración y el tiempo estándar necesario para completar el trabajo / producto.

Funciones de enrutamiento:

En todas las industrias de ingeniería, los pasos en la dirección de preparación para la producción de un producto son más o menos los mismos y ocurren de la siguiente manera:

(i) El producto futuro existe solo como una idea en la mente del inventor y él dibuja el boceto.

(ii) El producto posible se analiza, estudia y desarrolla en profundidad para preparar los dibujos.

(iii) El siguiente paso es la preparación de planos de trabajo que pueden incluir los dibujos de piezas y ensamblajes.

(iv) Se preparan planos de los dibujos con los detalles técnicos necesarios.

Cuando el producto está estandarizado y el trabajo es repetitivo, los dibujos de los componentes / piezas se preparan con las siguientes consideraciones:

(i) Las operaciones y procesos requeridos para fabricar los componentes.

(ii) El material requerido para la fabricación del producto.

(iii) El método de fabricación.

En tales casos, el diseño completo preparado por la división de ingeniería y recibido en el departamento de control de producción incluirá lo siguiente:

(i) Lista de piezas, ensamblajes y subconjuntos.

(ii) Copias azules de cada componente / pieza.

(iii) Especificaciones completas del material requerido para cada producto.

(iv) Límites y tolerancias en cada parte.

(v) Especificaciones del proceso de mecanizado mediante el cual se producirá la pieza,

(vi) Secuencia de operaciones a realizar.

(vii) Tiempo permitido (tiempo de configuración y operación) para cada operación / proceso.

Procedimiento de enrutamiento:

El procedimiento de enrutamiento consta de seis decisiones, como se menciona a continuación:

(i) Tomar y Comprar Decisión:

El producto a fabricar y las piezas necesarias se analizan exhaustivamente para determinar qué partes / componentes se fabricarán y cuáles se comprarán en vista de los siguientes hechos:

(i) Comparación de costes de fabricación y compra.

(ii) Si la mano de obra disponible puede ser utilizada con el propósito de hacer dentro de la planta.

(iii) Si se pueden utilizar las máquinas existentes que están inactivas.

(iv) Si los materiales de entrada y las máquinas están disponibles en la planta para su fabricación o si requieren adquisición.

(ii) Lista de materiales:

Después del análisis adecuado del producto, se determina la calidad y cantidad de los materiales requeridos y se prepara la lista de materiales como se muestra en la Fig. 7.2.

A partir de este formulario, se conoce la cantidad de material requerido para cada parte y, por lo tanto, se puede obtener. Algunas firmas preparan listas separadas para componentes terminados y materias primas. Para saber cuánto material se debe comprar o adquirir, se debe conocer la cantidad de materiales en las tiendas.

(iii) Preparación de la Hoja de Ruta:

El tercer paso del procedimiento de enrutamiento es la determinación de las operaciones requeridas junto con su secuencia para fabricar el producto. La decisión de enrutamiento establece las operaciones necesarias para procesar el producto y las enumera en su secuencia en la hoja de ruta o en la hoja de operación. La hoja de operación o ruta se muestra en la Fig. 7.3

A partir de este proceso de hoja de ruta, se puede preparar un diagrama de flujo que ayuda a visualizar las operaciones que pueden simplificarse, combinarse o eliminarse. Además puede ayudar a cambiar la secuencia de operaciones.

(iv) Determinación del tamaño del lote:

En el caso de sistemas de producción en masa o continua, las relaciones matemáticas se pueden usar para averiguar el tamaño del lote a procesar. La idea es determinar el número de unidades que se producirán en un lote. Si el producto se debe producir para cumplir con los requisitos del consumidor, no surge la pregunta para determinar el tamaño del lote.

(v) Determinación del Factor de Desecho:

Se estima la cantidad de residuos que depende de los factores de raspado. El factor de chatarra es la chatarra normal anticipada encontrada durante el curso de la fabricación. Como sabemos, todos los componentes producidos en varias estaciones de trabajo no cumplen con los estándares requeridos y aquellos que no pasan la inspección deben ser desechados como chatarra.

Además, el material total tomado para procesar el producto no se incluye en el producto final. Por lo tanto, la determinación del factor de rechazo es una parte importante del procedimiento de enrutamiento.

Al determinar el factor de desecho, se debe saber dónde se va a producir el desecho, ya sea que ocurra progresivamente durante la fabricación / producción de piezas, el ensamblaje final o repentinamente después de una determinada operación o después de completar el ensamblaje.

Si la chatarra se produce en un punto del proceso, un solo factor de chatarra puede ocuparse de la chatarra prevista en el punto, pero cuando la chatarra es progresiva, el factor de chatarra acumulativo es esencial para el propósito. Sería mejor resolver el requisito de material a partir del nivel deseado de producto terminado.

La práctica habitual debe ser establecer estos factores a partir de la experiencia pasada, para determinar la mano de obra, las máquinas / equipos esenciales y los materiales. Por lo tanto, el factor de chatarra juega un papel importante en la determinación de los requisitos de mano de obra y la carga de varias máquinas.

(vi) Proporcionar la información y los formularios necesarios:

Para llevar a cabo el enrutamiento según lo planificado, se requieren diversos formularios y procedimientos que proporcionen la información necesaria para este propósito. En las Figs. 7.4 a 7.8 también se preparan en este proceso.

El tipo de formularios utilizados en cada departamento depende del tipo de fabricación. La orden de fabricación que se muestra en la Fig. 7.4 que contiene el nombre, número, descripción, cantidad de la pieza a producir. Número de serie. y otra información se utiliza invariablemente en la producción de fabricación de trabajo.

Si el proceso de fabricación es simple, muchas formas de planta se combinan en una hoja llamada Hoja de Ruta maestra. Esta es una hoja multipropósito que también reduce considerablemente el papeleo.

El tipo de formularios utilizados en cada departamento depende del tipo de fabricación. La orden de fabricación que se muestra en la figura 7.4, que contiene el nombre, la descripción del número, la cantidad de la pieza que se producirá, el número de serie y otra información, se usa invariablemente en la producción de trabajos de fabricación.

Ventajas del enrutamiento:

(i) Utilización efectiva de los recursos disponibles.

(ii) Reducción en los costos de producción.

(iii) la mejora de la calidad se produce,

(iv) Mejora la productividad del sistema y

(v) Proporciona una base para la carga y programación.

Enrutamiento en orden de trabajo, producción discontinua / intermitente y continua:

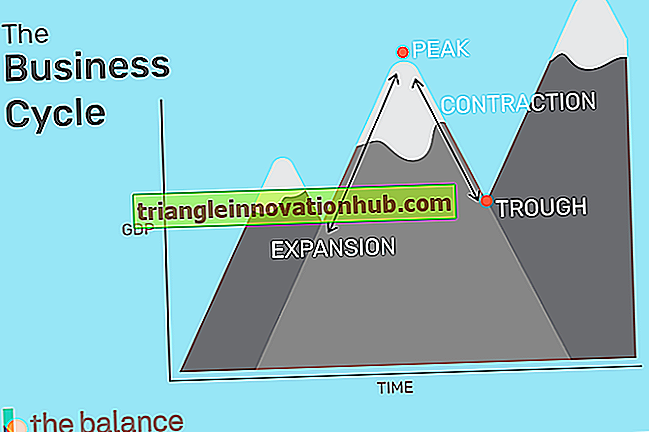

En la producción de órdenes de trabajo, las máquinas se ordenan de acuerdo con el tipo de proceso de diseño. En este tipo de producción, ya que cada vez que hay un nuevo trabajo, las operaciones cambian de un trabajo a otro según las diferentes especificaciones. Así, el número de operaciones y su secuencia varían considerablemente.

La hoja de ruta está preparada para la implementación de cada pedido y, por lo tanto, requiere una mayor cantidad de experiencia laboral. El producto pasa a través de un taller más grande que implica el seguimiento de la espalda. El enrutamiento también está sujeto a cuellos de botella en la producción, esperando y apresurándose de acuerdo con los registros de trabajo y las cargas de la máquina disponibles para ellos. Así, en la producción de órdenes de trabajo. El procedimiento de enrutamiento es el más difícil y complejo.

En el orden de lotes / producción intermitente, generalmente, el equipo está dispuesto en el diseño de tipo de proceso. Las operaciones y su secuencia difieren de un lote a otro. Las hojas de ruta requerirán una revisión cada vez que cambie la producción del lote. Por lo tanto, el enrutamiento es relativamente más sencillo en comparación con la producción de órdenes de trabajo.

El enrutamiento en la fabricación continua / en masa no presenta ningún problema debido al tipo de diseño del producto, donde las máquinas se organizan de acuerdo con la secuencia de operaciones que deben realizarse en los componentes. En vista de los productos estandarizados, el número de operaciones y su secuencia se pueden estandarizar.

El equipo está dispuesto en secuencia con sistemas automáticos de manejo de materiales. El enrutamiento se convierte en una función rutinaria y mecanizada, ya que la producción requiere atención especial en caso de interrupción del flujo de producción debido a ciertos factores como la falla de la máquina o los cortes de energía y la escasez de materiales. Así, el enrutamiento en la producción en masa es el más simple.