Proceso de soldadura para plásticos

Después de leer este artículo, aprenderá sobre el proceso de soldadura de plásticos: A. Utilización directa de fuentes de calor B. Conversión de energía en calor.

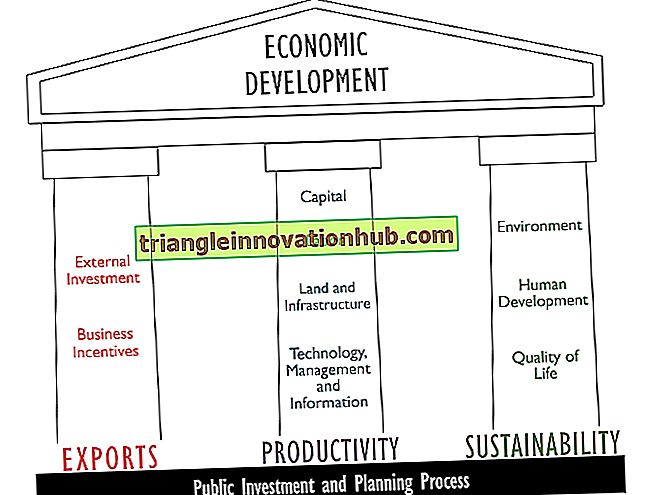

La soldadura de plásticos se usa ampliamente en una serie de industrias, particularmente para la unión de películas y láminas termoplásticas. Todos los procesos de soldadura empleados en la actualidad implican la aplicación de calor al área de contacto. De acuerdo con la fuente de calor empleada, el proceso de soldadura para plásticos se puede dividir en dos clases amplias, como se muestra en la figura 22.15.

A. Utilización directa de fuentes de calor:

Una clase de procesos de soldadura utiliza calor de una fuente extraña, como una corriente de gas caliente, un material de relleno extruido en caliente o una herramienta caliente. En todos estos procesos, el calor se transfiere a las superficies soldadas por conducción, convección y radiación.

El segundo grupo incluye procesos en los que se genera calor dentro de la pieza a través de la conversión de alguna otra forma de energía, como la corriente de alta frecuencia, las ondas ultrasónicas, la fricción, la luz infrarroja, las reacciones químicas o la irradiación con neutrones.

El mecanismo de soldadura de plásticos se considera el fenómeno de auto-cohesión por el cual la soldadura se realiza mediante la difusión de algunas cadenas moleculares de una pieza a otra para formar un fuerte enlace macromolecular entre las dos piezas.

La soldadura de plásticos se realiza en el estado fluido viscoso bajo la aplicación de presión. Los termoplásticos muestran una mejor capacidad de soldadura que tienen un rango de ablandamiento más amplio en lugar de un punto de fusión fuerte. Debido a que el coeficiente de expansión térmica de los plásticos es varias veces mayor que el de los metales, es posible que se desarrollen tensiones residuales en la soldadura, lo que reduce la resistencia de la junta.

Los factores que afectan la selección del proceso para la soldadura de plásticos incluyen el espesor de la pieza, las propiedades fisicoquímicas del plástico, el diseño del artículo y la cantidad de componentes que se producirán. El material de relleno utilizado en la soldadura de plásticos debe tener las propiedades mecánicas más cercanas al material original.

1. Soldadura a gas caliente:

En este proceso, un chorro de gas caliente que puede ser aire, nitrógeno, argón, productos de la combustión de algo de gas combustible (por ejemplo, acetileno, hidrógeno, GLP) se juega en los bordes para unirse como se muestra en la Fig. 22-16. . El gas combustible no se puede usar directamente para soldar plásticos porque la llama tiene una temperatura muy alta.

Es por eso que se han desarrollado antorchas especiales para la soldadura de plásticos con gas caliente. El gas de soldadura puede ser calentado por electricidad o por llama. La temperatura del aire se puede ajustar variando su caudal y la resistencia del elemento eléctrico.

El caudal se establece en cualquier lugar entre 25 y 30 m / s con una válvula, y la resistencia del circuito con un reóstato. La temperatura del aire se puede verificar colocando la punta de la antorcha a menos de 5 mm de la bombilla de un termómetro de mercurio. Si el termómetro lee la temperatura requerida en 10 a 15 segundos, el operador puede proceder a la soldadura.

Para la seguridad del operador, las antorchas calentadas eléctricamente funcionan con un voltaje que no excede los 36 voltios. La eficiencia de las antorchas calentadas eléctricamente es del 60 por ciento. Tales antorchas son fáciles de hacer y no hay llamas abiertas, por lo tanto, se pueden usar en una habitación que contenga materiales inflamables. Sin embargo, estas antorchas son pesadas y, por lo tanto, bastante difíciles de manejar para su uso en lugares de difícil acceso o en posiciones incómodas.

Las antorchas de gas se pueden calentar directa o indirectamente. En las antorchas de gas calentadas directamente, el gas de soldadura se mezcla con los productos de combustión de gas combustible, mientras que en las antorchas de gas calentadas indirectamente, los productos de combustión transfieren su calor al gas de soldadura a través de la pared. El gas combustible (C 2 H 2, H 2 LPG, etc.) se usa bajo una presión de 0.5 a 10 N / cm 2 .

En comparación con las antorchas calentadas eléctricamente, las antorchas de gas se pueden soldar a mayor velocidad, son más livianas y más duraderas. Cuando se usa ocho horas al día, la vida útil de una antorcha de gas es de 1.5 a 2 años. Un inconveniente importante de las antorchas de gas es que los gases utilizados son inflamables y explosivos.

Diseño de juntas:

Por lo general, se prefieren las juntas a tope porque las juntas de solapa, teja y filete son más difíciles de hacer. Dependiendo del grosor del trabajo, las preparaciones de borde cuadrado, vee simple y doble vee se emplean para la preparación de juntas a tope como se muestra en la Fig. 22.16. La preparación de aristas estándar para soldaduras a tope requiere un espacio de raíz pero no una cara de raíz.

Las juntas dobles en V son generalmente más fuertes que las juntas simples y el ángulo de la ranura tiene un efecto decisivo en la resistencia de las juntas. Como regla general, la resistencia de la junta aumenta a medida que aumenta el ángulo de la ranura porque se obtiene una mejor penetración en la raíz; Sin embargo, la tasa de producción se reduce.

Procedimiento de soldadura:

Las caras de fusión se limpian y desengrasan cuidadosamente, por ejemplo con acetona; Las manchas brillantes se eliminan con papel de lija o raspador. Antes de encender o encender el soplete de soldadura, se enciende el gas de soldadura y se ajusta su caudal. Luego, el gas se enciende en caso de una antorcha de gas o corriente eléctrica encendida para una antorcha eléctrica.

Las varillas de relleno utilizadas vienen en diámetros de 2, 3, 4, ± 0.5 mm y otras formas como triangular y trapezoidal de diferentes tamaños. Las varillas de relleno se fabrican del mismo material que el material de trabajo, pero pueden ser de diferentes colores y generalmente contienen un mayor porcentaje de plastificante para bajar su punto de ablandamiento.

Las varillas de relleno pueden cortarse en longitudes de al menos 0, 5 m y amarrarse en paquetes o sin cortar y entregarse en rollos de 3 a 4 kg. El tamaño de la varilla de relleno se elige para adaptarse al grosor del trabajo, el tipo de preparación del borde y la resistencia deseada. Las varillas más gruesas suelen dar como resultado una fuerza articular reducida.

El tamaño de la punta de la antorcha se selecciona según el grosor del trabajo y la preparación del borde. Las puntas con un diámetro de orificio de 1-5 a 2 mm se utilizan para soldar láminas de 3 a 5 mm de espesor, mientras que las puntas con un diámetro de 3-5 a 4 mm se usan para láminas de 16 a 20 mm de espesor. Como regla general, el diámetro del orificio de una punta debe ser igual al diámetro de la varilla de relleno utilizada. De lo contrario, la varilla no se calentará adecuadamente y la resistencia de la articulación se verá afectada.

El ángulo de la antorcha al trabajo se elige en relación con el espesor del material. Para hojas de menos de 5 mm, este ángulo debe ser preferiblemente de 20 ° -25 ° y para hojas en el rango de 10 a 20 mm, debe ser de 30 ° a 45 °. La distancia de la antorcha al trabajo debe mantenerse constante entre 5 y 8 mm. Para producir una buena unión entre el relleno y el trabajo, la varilla se debe calentar y fusionar al inicio de la soldadura para que su extremo se extienda 3 a 5 mm más allá del final del trabajo.

La corriente de gas caliente no debe dirigirse a ninguna posición, en su lugar, debe moverse continuamente sobre una corta longitud de la varilla de soldadura y la superficie que se está soldando para calentar ambos uniformemente. Los bordes de la junta y la varilla de relleno se calientan rápidamente en la superficie porque los plásticos son malos conductores del calor.

Sin embargo, es esencial calentar la varilla en todo su volumen para que pueda ablandarse completamente en el centro y colocarla correctamente en la ranura. Es por eso que no se pueden usar varillas más gruesas y la soldadura es lenta por el proceso de gas caliente, particularmente con la técnica de varilla de relleno. Si la presión no se aplica correctamente, la varilla ablandada se comprime en la dirección opuesta a su movimiento que produce ondulación en ella.

La varilla de relleno debe alimentarse cuadrada a la soldadura para ejercer un control adecuado de la presión. Cuando la varilla de relleno se empuja hacia abajo a mano, se suelda a los bordes ablandados y forma una soldadura, como se muestra en la figura 22.17.

La soldadura con gas caliente sin varilla de relleno acelera el proceso y mejora las propiedades mecánicas de la junta. Una configuración simple para esta técnica se muestra en la Fig. 22.18 (c). En este método, los bordes de las láminas se cortan y se ajustan antes de ser calentados uniformemente por gas caliente.

El chorro de gas caliente es seguido por rodillos fríos que ejercen la presión requerida para completar la soldadura. La velocidad de soldadura con esta técnica puede ser de 12 a 20 m por hora, dependiendo del grosor de la hoja. La resistencia de la junta es de 80 a 90 por ciento de la del material original y la resistencia al impacto sigue siendo la misma. La soldadura de gas caliente sin material de relleno se aplica con mayor frecuencia para hacer juntas de solape en películas.

Para juntas críticas, es mejor sellar la raíz de soldadura para mejorar la resistencia y la calidad de la unión.

Después de soldar la junta se deja enfriar. El enfriamiento artificial, especialmente en materiales con un grosor superior a 10 mm, puede provocar grietas.

La resistencia de las soldaduras a tope en plásticos es del 65% que la del material de origen en corte, del 75% en tensión, del 85% en compresión y del 65% en flexión, mientras que la de la soldadura de filete es del 65% en tensión. La resistencia al impacto del material de soldadura suele ser muy baja.

Además de la baja resistencia de la soldadura de gas caliente de la junta, también se reduce la plasticidad en la soldadura y en el área cercana a la soldadura, baja tasa de producción, especialmente en hojas gruesas, peligro de sobrecalentamiento y dependencia de la habilidad del operador. A pesar de estas limitaciones, la soldadura con gas caliente se usa ampliamente para la soldadura de PVC, polietileno, acrílicos y poliamida.

Para la soldadura de PVC, el proceso de soldadura de gas caliente es el más utilizado. El PVC no tiene un punto de fusión afilado. A una temperatura de más de 80 ° C se suaviza. A 180 ° C comienza a fluir, y entre 200 y 220 ° C pasa a un estado fluido viscoso; Si se aplica presión, se soldará. La temperatura de soldadura debe mantenerse por debajo del punto crítico en el que el material comienza a descomponerse.

Para obtener una temperatura óptima de 200 - 220 ° C para el aire caliente en la zona de soldadura, se debe calentar a 230 - 270 ° C en la antorcha. El efecto de la temperatura del aire sobre la velocidad de soldadura y la resistencia de la unión se presentan en la tabla 22.5.

Si se ha elegido una temperatura de soldadura correcta, aparece una mancha opaca en la lámina de PVC 2 o 3 segundos después de que se haya jugado en ella el chorro de aire caliente.

La calidad de la soldadura en PVC depende de la velocidad a la que se alimenta la varilla de relleno en la unión, el ángulo al que se alimenta en la articulación, la fuerza aplicada para presionar la varilla calentada en la articulación, la distancia de la punta de la antorcha a la Superficie de trabajo, posición y dirección de la antorcha durante la soldadura. Una barra de relleno de 3 mm de diámetro debe alimentarse a la junta a una velocidad de 12 a 15 m por hora.

Las soldaduras hechas en PVC mediante la técnica de varilla de relleno de gas caliente muestran una baja resistencia al impacto. El PVC es sensible a la concentración de tensión hasta el punto de que, incluso cuando una varilla se suelda a un tubo, la resistencia al impacto de la junta es aproximadamente el 10% de la resistencia al impacto del material original.

La soldadura de PVC por soldadura de gas caliente es un proceso lento. Por ejemplo, para soldar un metro de PVC, de 18 a 20 mm de espesor, con la preparación del borde en V, es necesario colocar 30 a 35 varillas, 3 mm de diámetro, que requieren aproximadamente 2 horas para realizar el trabajo. La velocidad de soldadura se puede aumentar elevando la temperatura del gas a 300 ° C y precalentando la varilla de llenado, pero esto requiere un control cuidadoso del proceso, de lo contrario, una temperatura más alta puede provocar la descomposición del material.

Los acrílicos se sueldan con un chorro de aire de 200 - 220 ° C. El tiempo que se tarda en soldar la lámina acrílica es casi el doble del requerido para la lámina de PVC del mismo grosor, por lo que la velocidad de soldadura es casi la mitad. Las varillas de relleno utilizadas se cortan a partir de láminas acrílicas y tienen un área de sección transversal de 7 a 12 mm 2 . Los acrílicos también pueden soldarse satisfactoriamente utilizando varillas de relleno de PVC. Para lograr soldaduras de calidad en acrílicos, es mejor desengrasar las superficies a soldar con acetona o diclorometano antes de soldar. La resistencia a la tracción de las uniones soldadas en los acrílicos es generalmente de 3P a 45% de la del material original.

Preferiblemente, el polietileno debe soldarse con gas N 2 o CO 2 calentado a 200-220 ° C, aunque también se pueden usar antorchas de llama de gas.

La soldadura con gas caliente también se usa con frecuencia para soldar plásticos de vinilo, poliestireno y algunos otros materiales plásticos.

El uso principal de la soldadura con gas caliente es en la fabricación de fabricaciones muy grandes hechas de materiales laminares, por ejemplo, conductos, tuberías y campanas de ventilación para instalaciones de plantas químicas. Este método normalmente no se utiliza para unir piezas pequeñas.

2. Soldadura por extrusión-llenado :

En este método, el relleno en un estado fluido viscoso se alimenta a la junta. El material de relleno caliente funde los bordes del plástico que se une y se forma una unión fuerte entre el relleno y el material de origen. En cierto modo, este proceso se asemeja al proceso de gas caliente con la técnica de varilla de relleno. Mediante este proceso se pueden lograr soldaduras satisfactorias tanto en películas como en hojas de gran espesor.

3. Soldadura por herramienta caliente :

Este proceso se puede realizar mediante varias técnicas dependiendo del tipo de herramienta empleada que puede incluir cuchilla caliente, cuña caliente, placa caliente, calentador de tiras o una prensa.

En la soldadura con cuchilla caliente, la cuchilla calentada se coloca entre las superficies a unir como se muestra en la Fig. 22.18 (a). Una vez que la hoja caliente ha ablandado las superficies, se retira rápidamente y las superficies se ponen en contacto bajo presión para lograr la soldadura. Este proceso se puede usar para hacer juntas de tope y de solape sobre toda la superficie de contacto al mismo tiempo.

En la soldadura de cuña caliente que se muestra en la figura 22.18 (b), la cuña calentada se coloca entre las superficies a unir y se mueve a lo largo de la línea de soldadura a medida que los bordes se suavizan. La presión se aplica a través de un rodillo a la tira superior para soldarla a la hoja inferior.

Este proceso se utiliza para soldar materiales elásticos, pero también se puede usar para soldar planchas o correas rígidas delgadas de hasta 5 mm en láminas más gruesas. Sin embargo, se requieren precauciones en este proceso para evitar que el material de trabajo se pegue a la cuña caliente. Lo mejor de todo este proceso se puede usar para soldar películas utilizando rodillos de presión dispuestos encima y debajo de las películas que se unen como se muestra en la Fig. 22.18 (c).

Además del método de cuña caliente, las películas también pueden soldarse mediante placa caliente, banda caliente y métodos de impulso térmico.

En la soldadura de placa caliente, la placa calentada por resistencia se mueve sobre las películas para ser soldadas por solape. Cuando se alcanza la temperatura de soldadura deseada, se aplica presión para lograr la soldadura. Las películas a soldar se colocan en una placa de trabajo como se muestra en la Fig. 22.18 (d).

En la soldadura de bandas en caliente, el calentador de bandas, calentado por un elemento eléctrico, avanza por medio de rodillos y es forzado simultáneamente por la presión P contra las películas que se sueldan sobre una placa de trabajo como se muestra en la Fig. 22A 18 (e). Las películas se pueden avanzar debajo de los rodillos de presión moviendo el cabezal de soldadura o la placa de trabajo.

En el proceso de impulso térmico, el material (películas) se eleva a la temperatura de soldadura casi instantáneamente a medida que un fuerte impulso de corriente pasa a través de un calentador eléctrico. El calentador puede ser de punto, tira o incluso un tipo de forma irregular. Debido a que el calor se puede medir con precisión, se evita el sobrecalentamiento en la articulación.

En la prensa, el calor se transfiere al área a soldar por la placa caliente de la prensa de soldadura. Las piezas de plástico con sus bordes escarpados se sujetan entre las placas de presión calentadas por resistencia como se muestra en la Fig. 22.18 (f). Una vez que las piezas de trabajo se han elevado a la temperatura de soldadura, se mantienen bajo la presión requerida a medida que las placas se enfrían con el agua que circula a través de los conductos.

Las prensas suelen hacer soldaduras a tope. Una prensa de soldadura de plástico típica para juntas a tope desarrolla presiones bastante altas, calienta el trabajo localmente y comprime la zona suavizada desde todos los lados. Es por eso que esta técnica también se conoce como soldadura de plantilla estática. Esta técnica puede soldar a tope hojas, barras, tiras y placas.

Se pueden desarrollar tensiones en la soldadura de plástico, especialmente si las hojas a soldar son de gran espesor. Para aliviar estas tensiones, es una buena práctica recocer los artículos soldados a una temperatura de 25 a 30 ° C por debajo del punto de reblandecimiento del material.

La soldadura con herramienta en caliente produce soldaduras fuertes a una alta tasa de producción. Este proceso es aplicable a plásticos que no se pueden unir mediante soldadura por inducción de alta frecuencia, por ejemplo, PTFE (politetrafluoroetileno), polietileno y poliestireno. El empalme, el filete y las juntas en T se pueden hacer mediante este proceso. Los acrílicos unidos por soldadura de herramienta en caliente conservan la transparencia y la claridad en y alrededor de la unión. También se pueden usar para soldar películas para costuras de longitud considerable. Cuando se requieren grandes cantidades de soldaduras, el método de soldadura con herramienta en caliente puede mecanizarse fácilmente

B. Conversión de energía en calor:

1. Soldadura por inducción de alta frecuencia:

En la soldadura por inducción de alta frecuencia, la pieza de trabajo se coloca en un campo de alta frecuencia establecido entre dos electrodos de metal como se muestra para la soldadura de costura de rodillo en la figura 22.18 (c). Solo los plásticos que son dieléctricos imperfectos pueden ser soldados por este proceso.

Los pocos electrones libres existentes en dichos plásticos dan lugar a una corriente de conducción cuando el material se coloca en el campo HF. El trabajo realizado para desplazar las partículas cargadas se convierte en calor. También se genera algo de calor cuando el campo se alterna. Para aumentar la cantidad de calor generado, se utiliza una corriente de muy alta frecuencia en el rango de 30 a 40 MHz o incluso más. Generalmente no se utiliza material de relleno. Como todo el calor se genera directamente en el cuerpo de la pieza a soldar, la velocidad de soldadura es alta y los electrodos no se sobrecalientan.

El proceso de inducción de alta frecuencia se utiliza para hacer soldaduras por puntos, estáticas y estafas; sin embargo, las juntas de tope, filete y tee son difíciles de hacer. Las soldaduras producidas son apretadas y fuertes. El proceso se puede automatizar fácilmente para soldar películas, láminas y tubos. Las soldaduras de solape mediante máquinas de soldadura de costura se pueden realizar a velocidades de hasta 27 a 65 m / h.

Entre los méritos de la soldadura de alta frecuencia se encuentran la alta tasa de producción, la economía y las juntas satisfactorias. Puede soldar materiales de hasta 5 mm de espesor. Sin embargo, no es posible soldar materiales con bajo factor de disipación dieléctrica como PTFE, polietileno y poliestireno mediante soldadura por inducción HF.

Pero el polietileno puede soldarse mediante este proceso colocando una tira de PVC en la junta. El PVC, al ser un dieléctrico imperfecto, se calienta bajo la acción de la corriente de alta frecuencia y transfiere el calor al polietileno para lograr la soldadura.

2. Soldadura por fricción:

Los plásticos se sueldan por fricción de la misma manera que los metales, aunque la configuración normal consiste en girar una pieza y mantener la otra estacionaria, como se muestra en la Fig. 22.19, pero las piezas grandes se pueden soldar manteniéndolas estacionarias y girando un inserto corto entre ellas. La calidad de la soldadura depende de la velocidad de rotación, la fuerza axial aplicada y la cantidad de deformación plástica involucrada.

Debido a que el calor se genera en la interfaz, las propiedades del material adyacente no se ven afectadas y la junta tiene buenas propiedades mecánicas. Debido al calor producido directamente en las superficies que se unen, este proceso tiene la ventaja de una alta tasa de soldadura, adaptabilidad al control automático y facilidad de uso en condiciones de campo. Sin embargo, el proceso solo se puede utilizar si uno de los componentes es cilíndrico para que pueda girarse. Además, el destello formado en la junta significa no solo el desperdicio de material sino también el costo adicional en el mecanizado para eliminarlo.

La soldadura por fricción de tubos y tuberías de PVC está bien desarrollada. Antes de soldar, los extremos de los tubos se dimensionan calentando los extremos de los tubos en aceite a 100 ° C durante 3 toV4 minutos y luego sujetando los tubos en el medidor durante 3 minutos, seguido por enfriamiento con agua a temperatura ambiente. La soldadura se realiza girando uno de los tubos en un mandril.

La velocidad de rotación depende del diámetro del tubo, por ejemplo, el tubo de 50 mm de diámetro se gira a 800 rpm, mientras que el tubo de 80 mm de diámetro se gira a 600 rpm y el tiempo de giro es de 1 ± 0, 5 minutos. Una vez que se alcanza la temperatura fluida viscosa deseada de 140 - 160 ° C, se detiene la rotación y se aplica una presión de 20 a 40 N / cm 2 hasta que la soldadura se enfría a temperatura ambiente en aproximadamente 7 a 10 minutos.

Las soldaduras de fricción en PVC se comparan en calidad con el material original. La resistencia típica de las juntas en materiales similares es aproximadamente el 90% de la del material original.

3. Soldadura ultrasónica:

Para la soldadura ultrasónica de plásticos, la máquina de soldadura tiene las mismas características que la de los metales. El elemento principal de la máquina de soldadura es un transductor, que convierte la energía de HF suministrada por el oscilador ultrasónico en vibraciones. Las vibraciones se aplican al trabajo a través de un sonotrodo que se configura en un yunque como se muestra en la Fig. 22.20.

Las vibraciones mecánicas aplicadas al trabajo provocan la generación de calor en el material plástico. Se aplica presión sobre el material ablandado para completar la junta. La soldadura tiene lugar en el mismo instante en que se aplica el voltaje de alta frecuencia a la bobina del transductor. La frecuencia utilizada es de hasta 20 KHz.

Las características distintivas de la soldadura por ultrasonidos incluyen:

(i) Su capacidad para desplazarse desde un lado, es decir, no se requiere un segundo electrodo, por lo que la segunda pieza puede tener un grosor ilimitado como se muestra en la Fig. 22.21 (a),

(ii) La energía ultrasónica se puede aplicar a una distancia del agente de la soldadura como se muestra en la Fig. 22.21 (b),

(iii) Debido a la localización del calor, no se produce un sobrecalentamiento del material a granel,

(iv) La concentración de calor en el lugar deseado ayuda a una mayor velocidad de soldadura,

(v) Los contaminantes de la superficie como la grasa, el grafito y los electrolitos no tienen un efecto apreciable en la calidad de la soldadura.

(vi) Ninguna interferencia en la recepción de radio,

(vii) No es necesario aplicar voltaje a la herramienta de soldadura,

(viii) Una gran cantidad de termoplásticos y una amplia gama de espesores pueden soldarse por soldadura ultrasónica, y

(ix) Facilidad de aplicación y automatización.

El campo de aplicación específico para la soldadura ultrasónica es la soldadura por puntos y de plantilla de películas y láminas de mediano y gran espesor, en el sellado de cartones donde la costura puede estar contaminada con grasa, y en el empaque de varias conservas que contienen líquidos conductores actuales.

Los plásticos rígidos como el policarbonato con un módulo de elasticidad bajo y un punto de fusión bajo responden mejor a la soldadura ultrasónica. También es posible soldar acetal, nailon, polipropileno, polietileno de alta densidad, acrílicos, PVC, poliestireno y textiles sintéticos mediante soldadura ultrasónica. Las articulaciones de la vuelta y la camiseta son las mejores de todas. También se pueden hacer juntas satisfactorias mediante la técnica de plantilla estática, como se muestra en la figura 22.22. No se requiere preparación de bordes ni metal de relleno para ninguna de estas juntas. Los plásticos diferentes también pueden soldarse mediante un proceso de soldadura ultrasónica.

4. Soldadura por rayos infrarrojos (IR):

En este proceso, el calor de soldadura es suministrado por una fuente de luz infrarroja, como la mirita de sílice, un elemento de resistencia de cromo-acero, una lámpara de varilla de cuarzo, etc. Para acelerar el proceso, la soldadura se realiza en una placa de soporte negra de un material espumado. Plástico, goma esponja o tejido grueso de goma. La resistencia de la placa de respaldo, que se mantiene firmemente contra la pieza de trabajo, suministra la presión de soldadura.

La película de polietileno se puede unir satisfactoriamente mediante soldadura IR. El espesor del trabajo que se puede soldar depende de la potencia de la fuente IR. Por ejemplo, un glower de sylite con una temperatura de 1200 ° C mantenida a una distancia de 12 a 14 mm de la pieza de trabajo con respaldo de goma esponjosa puede soldar un espesor máximo de hasta 2 mm. Cualquier película plástica que pueda pasar a un estado fluido viscoso y que requiera una baja presión de soldadura puede soldarse mediante un proceso de soldadura IR. Las soldaduras producidas por este proceso generalmente están libres de cortes y tienen una alta resistencia de la unión. La luz infrarroja también puede soldar hojas apiladas en una pila.

5. Soldadura nuclear:

En este proceso, las piezas a soldar se irradian con una corriente de neutrones. Las superficies a soldar reciben una capa de litio o boro antes de la soldadura. Cuando una superficie recubierta de este tipo es bombardeada por neutrones, la reacción nuclear tiene lugar dando como resultado la generación de calor. El calor así producido eleva las superficies al estado fluído viscoso y, por lo tanto, pueden soldarse. Este proceso se puede utilizar para soldar PTFE a polietileno, poliestireno, cuarzo y aluminio.

La soldadura nuclear tiene una limitación, ya que no se puede aplicar a materiales que se vuelven fuertemente radioactivos cuando se irradian con neutrones.