Hilado de metales: proceso, ventajas y usos

Después de leer este artículo, aprenderá acerca de: - 1. Significado de Spinning 2. Proceso de Spinning 3. Máquinas 4. Ventajas 5. Limitaciones 6. Aplicaciones y usos 7. Lubricación.

Significado de Spinning:

El hilado es un proceso de conformado de chapa metálica en el que una pieza de metal se presiona sobre un mandril giratorio o forma un mandril con la herramienta de prensado de ayuda para obtener una cáscara hueca asimétrica.

Las piezas de chapa metálica que tienen una sección transversal circular se pueden hacer mediante este proceso. En general, las formas producidas por el hilado también pueden fabricarse por dibujo, compresión o rebordeado.

Sin embargo, el hilado generalmente se usa para formar piezas grandes que requieren un proceso de dibujo muy grande o cuando se necesitan varias formas pero solo se requiere un pequeño número de cada forma.

Proceso de Spinning:

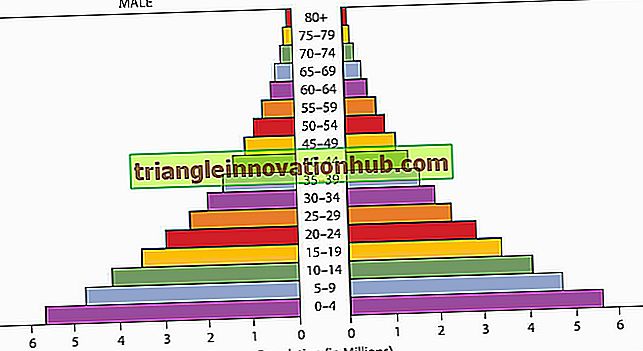

En la Fig. 8.1 se muestra un esquema de la operación de hilado. La configuración consiste esencialmente en una máquina de hilar similar a un torno central.

Los distintos pasos de la operación son:

(i) La pieza circular está centrada correctamente y es empujada por la culata contra el frente del mandril giratorio, generalmente de madera. Se utiliza un bloque de madera de la cola para apoyar el blanco.

(ii) El mandril es girado por la culata de una máquina de torno giratorio. La velocidad de giro depende del material en blanco, el grosor y la complejidad de la pieza requerida. Varía desde una velocidad muy lenta hasta una velocidad alta de aproximadamente 3500 rpm.

(iii) El operador empuja una herramienta de prensado metálico de madera dura o tipo rodillo sobre la superficie externa de la pieza en bruto.

(iv) Luego, la herramienta se mueve gradualmente en el blanco para que se ajuste a la forma del bloque de forma o mandril.

(v) El blanco se desliza debajo de la herramienta de prensado, lo que causa una deformación localizada. Esta deformación del metal procede de una mezcla de flexión y estiramiento.

(vi) Para evitar arrugas, se aplica un soporte de respaldo al tamaño opuesto de la herramienta de prensado.

(vii) Finalmente, el blanco toma la forma exacta del mandril de la forma.

Una versión modificada de este método implica reemplazar el operador por una herramienta NC (Numerical Controlled). La mejor calidad de la superficie y un grosor más uniforme son las ventajas de este giro NC sobre la técnica de hilado convencional.

Tipos de procesos de hilatura:

El proceso de hilado se clasifica en dos tipos, es decir, hilado en caliente y hilado en frío, dependiendo de si la pieza en bruto o la pieza de trabajo se ha calentado antes de girar o no.

(i) Hot Spinning:

En el hilado en caliente, la pieza de metal se calienta a la temperatura de forjado y luego se forma en la forma deseada.

Se utiliza una herramienta de presión contundente que hace contacto con la superficie de la parte giratoria y provoca el flujo de metal sobre el mandril de forma. Este método se utiliza generalmente para placas y hojas más gruesas, que no se deforman plásticamente a temperatura ambiente presionando la herramienta.

Para evitar arrugas en el borde exterior, se utiliza un soporte de respaldo (barra de madera dura) opuesto a la herramienta, cuando se trabaja con hojas relativamente delgadas. La hilatura en caliente produce piezas como cabezas para recipientes a presión, equipos de refinería y tanques grandes.

(ii) Spinning frío:

El proceso de hilado en frío es similar al hilado en caliente, excepto que la pieza de metal se trabaja a temperatura ambiente. Este método es generalmente el más adecuado para planchas y láminas delgadas de aluminio y otros metales blandos.

El hilado en frío produce piezas tales como reflectores de luz, utensilios de cocina, recipientes para líquidos, carenado del motor radial, piezas huecas para uso doméstico, etc.

Máquinas de hilar:

Se puede utilizar cualquier torno de trabajo pesado con un rango de velocidad adecuado para el proceso de hilado. Sin embargo, también se han diseñado máquinas de hilatura especiales equipadas con un centro de rodamiento de bolas, un soporte para herramientas con pasadores de acero móviles y un mandril giratorio de madera dura.

La máquina de torno giratorio se muestra en la figura 8.2, consta de los siguientes elementos:

(i) Cama:

La cama de la máquina de hilar está hecha de hierro fundido. Es compatible con el cabezal, el stock de cola, el soporte para herramientas, la herramienta y otros accesorios utilizados.

(ii) Head Stock:

El cabezal de la máquina de hilar es diferente del de una máquina de torno convencional de un maquinista. En la máquina de hilar, la pieza de metal no se mantiene en el mandril, sino que se mantiene por fricción entre un formador y un seguidor.

(Iii) Stock de cola:

La culata es similar a la de la cola de torno convencional. Tiene una palanca de bloqueo de acción rápida, que permite que el cilindro de la cola se deslice con facilidad para enganchar y desenganchar el centro vivo.

(iv) Anterior o Chuck:

El primero o mandril se fija con el eje del torno y gira a lo largo de él. La pieza de trabajo o la pieza de metal se dobla sobre la primera para tomar su forma.

Los moldes generalmente están hechos de hierro fundido, aluminio fundido, aleaciones de magnesio o madera dura como la caoba. Para formas complejas, los formadores están hechos de bloques de madera dura laminada, mientras que para formas pequeñas y simples están hechas de una sola pieza. Los materiales de los primeros deben tener una alta resistencia y resistencia al desgaste.

(v) Centro en vivo:

El centro vivo se mantiene y se gira libremente en un barril, que sostiene la pieza de metal sin fricción, con la ayuda de un bloque de madera llamado seguidor.

(vi) Descanso Fijo Ajustable:

Se proporciona un soporte fijo del torno ajustable que tiene una cantidad de pintas de acero ajustables para sostener el soporte de la herramienta.

(vii) Herramienta-Descanso Ajustable:

Se proporcionan apoyos para herramientas ajustables con pasadores de apoyo ajustables para sostener la herramienta de presión. El resto de herramientas se coloca sobre el resto estable de la máquina de torno giratorio.

(viii) Seguidor:

El seguidor es un bloque de madera que se coloca sobre el centro de la cola y aplica la presión para sujetar la pieza de metal en el mandril. Se encuentra entre la pieza de trabajo y el centro vivo.

(ix) Abrazadera de barril:

La abrazadera del barril se proporciona en el stock de cola que sujeta el barril en cualquier posición en el eje del stock de cola.

(x) Herramienta de hilado:

Las herramientas de hilado o conformado están hechas de latón, bronce o acero a una variedad de radios, como se muestra en la Fig. 8.3.

Ventajas del Spinning:

El proceso de hilado generalmente se usa para formar piezas grandes y cuando se necesitan varias formas pero solo se requiere un pequeño número de cada forma.

Algunas ventajas se enumeran a continuación:

(i) Comparable al proceso de dibujo:

El proceso de hilado es comparable al proceso de dibujo para producir piezas cilíndricas de simetría axial.

(ii) Proceso económico:

El proceso de hilado utiliza las herramientas simples; Por lo tanto, es económico para lotes pequeños.

(iii) Mejor adaptado para piezas grandes:

Las partes más grandes se hacen mucho más fácilmente en el hilado que en el dibujo.

(iv) Formas complicadas producidas:

Las formas complicadas que no son viables mediante el proceso de dibujo se producen fácilmente mediante el proceso de hilado.

(v) Ninguna inversión es la fabricación de matrices:

La operación de hilatura se puede probar de forma rápida y sin ninguna inversión en nuevos modelos, ya que no requiere herramientas especiales ni la fabricación de matrices.

(vi) No se requiere operación de acabado:

Las piezas giradas no requieren una operación de acabado, como el recorte por flexión, etc.

Limitaciones del Spinning:

(i) Se requiere más tiempo:

El tiempo requerido para producir una taza es más en el proceso de hilado que de dibujo.

(ii) Se requiere más habilidad:

El proceso de hilado requiere más habilidad del operador a medida que la herramienta se presiona manualmente contra la pieza de metal.

(iii) No es adecuado para la producción a gran escala:

El proceso de hilado no es adecuado para la producción a gran escala, ya que consume más tiempo.

Aplicaciones y usos del hilado:

1. La mayoría de los metales que están disponibles en hojas se pueden hilar. Los más utilizados son: aluminio, cobre, latón, acero inoxidable, acero al carbono, etc.

2. Las aleaciones de molibdeno, titanio y magnesio generalmente se hilan mediante un proceso de hilado en caliente.

3. La aleación de aluminio de hasta 6 mm de espesor, los aceros de bajo carbono y los latones de hasta 4, 5 mm de espesor y el acero inoxidable de hasta 3 mm de espesor pueden ser fácilmente hilados a mano.

4. El proceso de hilado se utiliza para producir artículos en forma de copa que son simétricos a los ejes.

5. El proceso de hilado se utiliza para fabricar un pequeño lote de artículos donde los costos de las herramientas para un proceso de dibujo no son económicos.

6. El hilado es particularmente adecuado para hacer piezas cónicas profundas.

7. Muchos artículos complejos y formas de reingreso pueden producirse solo mediante hilado.

8. El hilado también puede usarse para obtener productos huecos con un diámetro en el cuello más pequeño que en el centro.

9. Los elementos producidos comúnmente por este proceso se muestran en la Fig. 8.4.

Ceniceros, macetas. Pantallas de lámparas, unidades de radar de misiles, componentes de aviones de reacción, unidades de aire acondicionado, utensilios de cocina, utensilios para lácteos. Instrumentos musicales, tanques, componentes utilizados en plantas químicas, etc.

Lubricación en Spinning:

Debe utilizarse una lubricación adecuada durante el proceso de hilado para minimizar la fricción entre la punta de la herramienta de hilado y la superficie de trabajo. En el proceso de lubricación, la superficie de la pieza y la superficie de la herramienta giratoria se cubren primero con una capa delgada de grasa y luego se aplica repetidamente jabón en barra a la superficie de frotamiento.

La capa de grasa ayuda a esparcir el jabón. Algunos otros lubricantes comúnmente usados son: aceite de linaza, plomo blanco, cera de abejas, etc.