Contenido del informe de viabilidad del proyecto (PFR)

El contenido de un informe de viabilidad del proyecto se resume a continuación:

A. Resumen ejecutivo:

Contiene como introducción la sinopsis de toda la gama del proyecto, destacando los jefes principales. A partir de este resumen ejecutivo, se puede formar una visión mental integral del proyecto.

Los detalles de los pronósticos / estimaciones siguen bajo encabezados adecuados:

B. Antecedentes :

1. el fondo del propietario del proyecto;

2. ubicación;

3. el beneficio general de la ubicación del proyecto como tal, la infraestructura disponible, la fuerza laboral calificada y no calificada y las materias primas y las instalaciones de infraestructura disponibles en la ubicación se resaltan;

4. resumen de informes anteriores como perfil del proyecto, estudio de prefactibilidad, etc.

C. Producto:

1. en breve, descripción del producto con la naturaleza de los consumidores;

2. las capacidades instaladas actuales, incluidas las de los principales competidores existentes de dicho producto;

3. La capacidad prevista para la planta proyectada.

D. Mercado:

1. El tamaño total del mercado del producto, la demanda y la brecha de la oferta;

2. El posible crecimiento del tamaño del mercado;

3. Cuota de mercado de los principales competidores;

4. Cuota de mercado prevista para el proyecto.

E. Selección del proceso y diseño de la planta:

1. La consideración tecnológica basada en la selección del proceso con sus méritos;

2. El diseño de la planta proyectada que está de acuerdo con el proceso recomendado;

3. Al recomendar la distribución de la planta, mencione si las dificultades experimentadas en otras unidades, si las hubiera, se han considerado debidamente en dicha recomendación;

4. El diseño de la planta también debe ocuparse del área general, el área destinada a la producción, los almacenes, otros servicios auxiliares y la posible expansión futura.

F. Materiales y transporte:

1. Especificaciones de materiales directos, incluidos los elementos de subensamblaje con la fuente de suministros recomendada;

2. Materiales indirectos.

G. Maquinaria y transporte :

1. Detalle de maquinarias y equipos con sus especificaciones, incluidas capacidades, fuente de suministros y costos de descarga.

H. Planificación de la construcción:

1. La duración de la construcción de la planta completa junto con los departamentos auxiliares necesarios;

2. Instalación de maquinaria y equipo desde la etapa de ingeniería detallada hasta la etapa final de puesta en servicio;

3. Dicho plan debe estar respaldado por un gráfico de barras que muestre el cronograma de implementación.

I. Organización y dotación:

1. Organización para el funcionamiento de la planta al 100% de su capacidad;

2. Gestión de la organización que puede realizarse de manera gradual ya que la capacidad del 100% no se logra desde el inicio de la planta. Dicha tripulación debe tener detalles de la fuerza laboral gerencial, de supervisión, técnica, calificada, semicualificada y no calificada, sus números y la tasa de pago según las tasas de mercado vigentes;

3. El organigrama se dibuja para apoyar el plan.

J. Utilidades:

El informe bajo este encabezado debe indicar los requisitos estimados de los servicios públicos según las actividades proyectadas bajo los siguientes encabezados:

1. Potencia:

Las posibilidades de suministro desde el SEB y, como medida de salvaguardia, la instalación de conjuntos DG;

2. Agua:

La fuente de suministro y los arreglos realizados con las autoridades de contratación como la Corporación Estatal de Desarrollo Industrial, el río cercano, si corresponde, etc .;

3. Vapor:

Cuando sea necesario; la caldera de carbón con su capacidad de generación de vapor para cumplir con los requisitos;

4. Efluentes:

La instalación de la planta de tratamiento de efluentes y la autorización requerida: certificado de no objeción (CON) de la Junta Estatal de Control de Contaminación;

5. Pruebas:

La instalación de pruebas y control de calidad es esencial para cada planta. El informe debe prever la necesidad de tal instalación como instalación y provisión de un laboratorio suficientemente equipado.

K. Proyección financiera:

Las actividades proyectadas completas contempladas se evalúan en términos de dinero y se tratan bajo este encabezado.

Los detalles de los gastos estimados y los ingresos de la operación se clasifican de la siguiente manera:

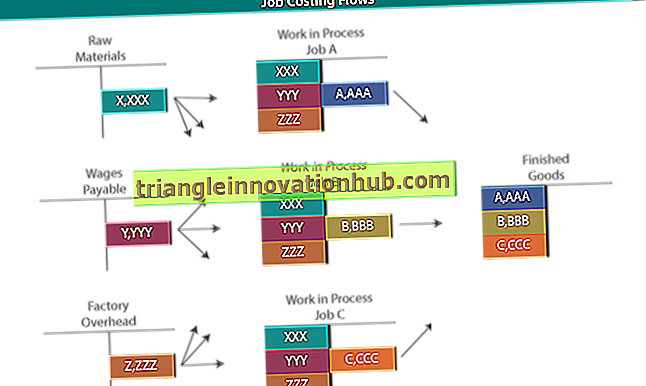

1. Costo total de capital:

Incluye los costos del proyecto para los activos, incluida la fuente y la base de la estimación.

Los costos también deben incluir el transporte y la instalación necesarios:

yo. Gastos preliminares y preoperatorios;

ii. contingencias que pueden proporcionarse como un amortiguador limitado para los datos reales que superan las estimaciones;

iii. margen de dinero requerido para la financiación bancaria del capital de trabajo requerido.

2. Fuente de financiamiento:

Las fuentes y el alcance de la financiación del costo total del proyecto;

3. Elementos de ingresos:

se ocupa de los detalles de las ventas estimadas, el costo de producción, los gastos generales, los costos de financiamiento, la depreciación y los excedentes netos con la incidencia del impuesto, todo estimado para los primeros 5 a 8 años de operación.

Además, bajo el jefe de finanzas, hay declaraciones que elaboran uno o más de los siguientes indicadores financieros que se analizan y tratan en la decisión de inversiones para los proyectos propuestos:

1. Análisis de equilibrio;

2. Retorno de la inversión;

3. Periodo de amortización;

4. Cobertura del servicio de la deuda.

Ilustración:

Nos gustaría tratar un informe de factibilidad de un proyecto real, en forma resumida, con figuras imaginarias. Este PFR fue patrocinado por la Corporación de Promoción e Inversión Industrial de un Estado y fue producido por un consultor reconocido en proyectos.

La idea es familiarizarse con los formatos y contenidos de un PFR. No debemos preocuparnos por el producto específico y las figuras (que, como ya se mencionó, son imaginarias), sino la estructura y su presentación tal como se presenta a continuación.

Informe de viabilidad para el proyecto de electrodos de soldadura de acero dulce de propósito general:

A. Resumen ejecutivo:

1. Promotores:

[Nota: Como el PFR se produjo sin tener ningún promotor en el momento de este informe, el fondo del promotor privado no estaba disponible. La Corporación estatal patrocinada, sin embargo, tuvo algún promotor privado más adelante interesado en este proyecto y lo implementó con éxito.]

2. Producto:

Electrodos de soldadura de acero dulce de uso general.

De acuerdo con el patrón de la industria, se espera que este proyecto con una capacidad del 90% produzca 27 millones de barras de las siguientes especificaciones:

3. Demanda del producto:

La demanda del producto muestra una tasa de crecimiento promedio y continuo del 11% anual durante los años 1989 a 1995. La capacidad instalada actual con el 90% de la producción muestra una brecha y la demanda es mayor en unos 60 millones de medidores de carrera, lo que equivale a 150 millones de barras (sobre la base de un promedio de electrodos de 400 mm de longitud).

Esta brecha se cubre con las importaciones de los países vecinos. Por lo tanto, la comercialización de 27 millones de cañas no debería ser ningún problema.

Los promotores pueden recomprar el capital de Rs. 4.5 millones en cuotas durante el 3º, 4º, 5º y 6º año de la institución financiera según lo acordado.

B. Antecedentes:

Orissa, la tierra de la abundancia, puede considerarse como el centro del crecimiento industrial del este de la India; rica en minerales requeridos, es decir, minerales de hierro, minerales de manganeso, carbón, piedra caliza, dolomita, bauxita, grafito, etc. Las industrias están explotando sus vastos recursos en diversas esferas como el acero, las ferroaleaciones, los refractarios y las industrias basadas en minerales.

TISCO viene con un gran plan de expansión. El estado relevante está haciendo un esfuerzo constante en el desarrollo de sus instalaciones de infraestructura.

Hay un plan para desarrollar el puerto menor en Gopalpur a un puerto importante para todas las estaciones a un costo proyectado de Rs. 1, 800 millones de rupias por una empresa conjunta entre el gobierno estatal, MMTC y TISCO, que será de gran ayuda para todas las industrias vecinas.

Upper Orissa está más cerca de los centros industriales del este de la India y tiene facilidades de comunicación más fáciles con los estados adyacentes. Basado en el mérito, Rourkela ha sido considerada como la ubicación más adecuada para la planta propuesta.

Rourkela también está bien conectada por ferrocarril y carretera con otras ciudades importantes fuera del estado. Jamshedpur, Ranchi, Bhilai, Calcuta son importantes centros de consumo de electrodos de soldadura y estas ciudades están bien conectadas con Rourkela por carretera y ferrocarril. Rourkela tiene mejores instalaciones de vivienda y también la disponibilidad de mano de obra calificada, semicualificada y no calificada.

C. Producto, tipo y calidad:

El producto es electrodos de uso general de acero dulce para soldadura de arco metálico (42-54 kgs / mm 2 ). Teniendo en cuenta el requisito general de tales electrodos.

Los siguientes aspectos han sido atendidos en la formulación del recubrimiento, así como en el proceso de fabricación:

1. La relativa facilidad de control de la escoria y el metal de soldadura durante la soldadura;

2. Estabilidad del arco;

3. Eliminabilidad de la escoria;

4. Tendencia de socavación; y

5. Porosidad interna.

El extremo de contacto de los electrodos estaría desnudo y limpio hasta una longitud libre que oscile entre 20 y 30 mm. El recubrimiento (flujo) tendría el grado requerido de uniformidad. La tolerancia permitida para la uniformidad de la cobertura debe cumplir con IS: 814-1970. La organización debe planear obtener la certificación ISO 9002 junto con el logro de la estabilidad en la producción y la calidad.

Capacidad instalada y principales competidores:

En la actualidad, existen en el país alrededor de 25 unidades que producen electrodos de soldadura con una capacidad instalada de 950 millones de medidores de carrera. La principal unidad existente es Advani Oerlikon.

La planta prevista en este proyecto se ha determinado con una capacidad de 30 millones de electrodos por año, lo que representa aproximadamente el 3% de la demanda total esperada en toda la India.

D. Selección del proceso y diseño de la planta:

Los electrodos son producidos por el moderno proceso de extrusión, los pasos principales son:

1. Preparación del flujo;

2. Preparación del alambre del núcleo;

3. Extrusión;

4. Hornear; y

5. Recuperación.

El cable del núcleo que va desde 2.00 mm de diámetro a 6.30 mm de diámetro en las bobinas se debe enderezar y luego cortar a los tamaños adecuados. Las piezas cortadas que deben limpiarse para que la superficie sea adecuada para el revestimiento de fundente. El equipo de limpieza frota las superficies de los alambres con aserrín seco. Los cables del núcleo se introducen en la línea de extrusión a través del "alimentador de alambre" que tiene una tolva integral.

El sistema de alimentación de alambre es impulsado por un tren de engranajes para igualar la velocidad de extrusión. El cilindro de pasta de la extrusora se alimenta con pasteles cilíndricos recibidos de la Máquina de fabricación de briquetas. Los trozos de alambre expulsados del alimentador de alambre pasan a través del bloque de presión, a continuación, a través de la matriz de recubrimiento. Al mismo tiempo, la pasta se comprime a través del bloque de la prensa y, por lo tanto, el alambre desnudo se recubre con flujo.

Los electrodos pasan primero a través de la cinta magnética, rectifican los extremos de los arcos y luego a través de una cinta transportadora más lenta, desde donde se levantan manualmente y se colocan en bandejas que permiten el secado al aire. Los electrodos secados al aire se hornean en un horno de cocción.

Los PEW de Mumbai se pueden considerar como una fuente eficiente de los conocimientos técnicos necesarios para este proceso, junto con el suministro de plantas y maquinarias clave.

Distribución de la planta:

El diseño de la planta debe estar respaldado por un dibujo que indique la planta con Entrada, Pruebas, Producción y Almacenamiento de productos terminados. La planta de producción debe diseñarse teniendo en cuenta el proceso de producción, de modo que el flujo de las mercancías y el personal de servicio sea suave y los movimientos de hombres y material sean mínimos.

La fábrica también debe incluir la provisión para albergar las funciones auxiliares requeridas y el dibujo también debe indicar la medición de las áreas asignadas.

E. Utilidades:

1. Potencia:

La carga total conectada del proyecto, incluidos el taller de mantenimiento y la iluminación, se estima en 150 KW a 415 V, 3 fases 50 Hz y la demanda máxima estimada es de aproximadamente 100 KW a partir del cuarto año. La energía requerida se tomará de la Junta de Electricidad del Estado, que se conectará con una placa de distribución principal de 400 A, 415 V, 3 fases que se proporcionará en la planta.

2. Agua:

El requerimiento de agua se estima en 50, 000 litros por día, lo que ascendería a 1, 20, 000 litros por día. La Corporación Estatal de Promoción e Inversión Industrial está lista para proporcionar el agua requerida como tal.

3. Eliminación de efluentes:

La planta para tal producto no produce efluentes regulares; sin embargo, el Certificado de No Objeción (NOC) necesario debe obtenerse de la Junta Estatal de Control de la Contaminación.

F. Materias primas:

Las materias primas básicas requeridas para la planta se clasifican de la siguiente manera:

Cable central:

Las especificaciones requeridas para el cable del núcleo conforme a la especificación de la Indian Standards Institution IS: 2879-1967 que incluye:

Carbono - 0.10% max;

Silicio - 0.03% máx.

Manganeso - 0.38 a 0.62% máximo;

Azufre - 0.03% max;

Fósforo - 0, 03% máx.

Cobre - 0.15% max.

Las fuentes de suministro de acero de grado de alambre central son Bhilai Steel y TISCO.

Dado que la planta proyectada no contempla ninguna instalación de trefilado, el alambre debe dibujarse en los rangos de tamaño de 6 mm, 7 mm, 8 mm que pueden redibujarse a los tamaños de producto deseados con la ayuda de rerollers.

Ingredientes de recubrimiento:

Los ingredientes del recubrimiento consisten principalmente en rutilo, silicato de potasio, silicato de sodio, calcita, dolomita, ferromanganeso, que están fácilmente disponibles. Routile constituye el mayor porcentaje de productos químicos de revestimiento de fundente y se ha identificado que se suministra desde Kerala.

G. Maquinarias y Equipos:

A continuación se detallan las principales maquinarias y equipos para la planta:

Además de las maquinarias de producción mencionadas anteriormente, también se contempla un taller de mantenimiento debidamente equipado con todas las maquinarias de taller de mantenimiento como Torno, Amoladora, Lapeado, Perforación, Soldadura, Transformador, etc.

Se ha planificado un laboratorio para probar las materias primas, el flujo, el núcleo de alambre y también el producto terminado. El laboratorio también debe estar debidamente equipado con horno de mufla, horno de aire caliente, etc.

H. Planificación de la construcción:

La construcción de la planta, la adquisición de maquinarias y equipos y sus erecciones se han planificado de manera continua. El programa general, como se muestra en el gráfico de barras, indica que la planta se puede poner en servicio dentro de los 14 meses posteriores a la fecha de la señal verde "adelante".

Organización y significado:

(Personal y número)

J. Proyección financiera:

Nota: Los detalles del costo del proyecto y la fuente de financiamiento ya se han mencionado en "A — Resumen ejecutivo". Ahora trataremos de forma resumida los siguientes estados financieros durante cinco años.

Dichas declaraciones generalmente se presentan en un informe de factibilidad del proyecto para 7/8 años:

JL Costo de producción y gastos de fabricación.

Cuenta de pérdidas y ganancias J-2,

Declaraciones de flujo de efectivo J-3,

Balance proyectado J-4,

Punto de equilibrio J-5 y

J-6 Margen dinero para capital de trabajo.

J - 1: Costos de producción proyectados y otros gastos de fabricación :

Observaciones:

1. Se supone que la planta será capaz de funcionar: primer año, 60% de capacidad, segundo año, 70% de capacidad, tercer año, 85% de capacidad, cuarto año, 90% de capacidad.

2. Salarios / Incremento salarial @ 10%.

3. En el caso de un informe detallado del proyecto, se muestran los movimientos de las existencias de materias primas.

J - 2: Cuenta de pérdidas y ganancias proyectada :

J-4 Balance proyectado:

J-6 Margen de dinero para capital de trabajo:

Nota:

1. Ahorre tiempo en el cálculo utilizando el factor en el 100%, por ejemplo, 0, 5, 0, 6, etc. En lugar de trabajar elementos individuales.

2. El 'Costo de producción' en cuentas financieras significa todos los costos directos como material, salarios, gastos generales de la fábrica (incluidos los gastos generales directos e indirectos, la Depreciación de la fábrica y el costo de capital para la planta de fábrica y las maquinarias). En ausencia de información detallada, el costo total se considera como 'Costo de producción'.