7 etapas de secuencia de avance universal para una organización

Las etapas de la secuencia de avance universal para una organización son las siguientes:

Es imperativo desarrollar el hábito de realizar mejoras anuales en la calidad y una reducción anual en los costos de la calidad, para no perder terreno ante aquellos competidores que ya lo tienen. Lo que se necesita es un esfuerzo continuo para lograr un gran avance.

El avance es una creación organizada de cambio beneficioso.

Los ingredientes principales de este programa son:

yo. Aceptar la responsabilidad de realizar mejoras.

ii. Comprender la secuencia universal de eventos para realizar las mejoras.

iii. Familiarícese con los conceptos y técnicas clave mediante los cuales se lleva a cabo el avance universal.

iv Aplicar la secuencia universal a los problemas reales de la empresa.

La secuencia de avance universal es una hoja de ruta hacia el éxito y sigue las siguientes etapas en un orden particular:

yo. Prueba de la necesidad,

ii. Identificación del proyecto,

iii. Organización para la mejora,

iv. El viaje diagnóstico,

v. Acción correctiva,

vi Avance en la resistencia cultural al cambio y

vii Manteniendo las ganancias - control en el nuevo nivel.

Estas etapas se describen brevemente en los siguientes párrafos.

(i) Prueba de la necesidad:

Los gerentes intermedios serán los que demuestren a la alta gerencia que la mejora de la calidad es necesaria para la supervivencia. La prueba de esta necesidad se proporciona fácilmente cuantificando el desperdicio crónico en el lenguaje del dinero desperdiciado. Una estimación aproximada de los costos de calidad puede indicar el área que necesita mejorar y puede aumentar la conciencia de las oportunidades de ahorro de costos.

(ii) Identificación del proyecto:

El conocimiento general de las oportunidades debe convertirse en proyectos específicos para la acción. Un proyecto acordado proporciona una manera de lograr un gran avance. Ayuda a asegurar los presupuestos necesarios, las instalaciones, el permiso para realizar experimentos, las herramientas y técnicas necesarias y el personal adecuado. Los proyectos prioritarios se pueden decidir utilizando el "principio de Pareto". Los proyectos prioritarios serán los que obtengan una alta puntuación en sus rendimientos monetarios por el esfuerzo invertido, la cantidad de mejora potencial en la calidad y la capacidad de venta del producto, su urgencia, la facilidad de la tecnología involucrada y el nivel de aceptación por parte de la gerencia y la fuerza laboral.

(iii) Organización para la mejora:

Se establecen responsabilidades para tres niveles de actividades:

(a) Dirigir o guiar el programa de mejora general.

(b) Dirigir o guiar cada proyecto individualmente.

(c) Diagnosticar o analizar cada proyecto.

Se debe crear un comité amplio o un equipo de altos directivos para guiar el programa de mejora general y comprometer fondos, personal e instalaciones.

Se necesitan múltiples subcomités o grupos de trabajo para configurar los proyectos individuales. La elección de los miembros del subcomité debe depender de la habilidad y capacidad para hacer una contribución útil.

Una vez finalizada la mejora de la organización, el proceso de diagnóstico está listo para comenzar. Este es el viaje de los síntomas a la causa y de la causa al remedio.

(iv) El viaje diagnóstico:

El viaje de los síntomas a la causa es una etapa esencial en la secuencia de avance.

Las habilidades de diagnóstico son la capacidad de diseñar experimentos o esquemas de muestreo de datos, recopilar los datos apropiados sin sesgos, interpretar los resultados y probar científicamente las teorías o proposiciones que se ofrecen.

Los dos tipos de defectos son:

yo. Operador - defectos controlables y

ii. Gestión de defectos controlables.

Los defectos controlables de gestión son del 80 al 94% del total. Se dice que los operadores están en un estado de "autocontrol" y tienen todos los medios necesarios para controlar cualquier defecto resultante cuando:

(i) Saben lo que se espera de ellos.

(ii) Saben cuál es su desempeño real y

(iii) Tienen los medios para regular.

El diagnóstico de la gestión de errores controlables requiere un estudio de las prácticas actuales de gestión y la tecnología actual.

Se puede realizar un diagnóstico exitoso realizando lo siguiente:

(i) Un análisis de los síntomas (para medir y examinar los defectos).

(ii) Una formulación sistemática de teorías para las causas de los síntomas (a través de una lluvia de ideas)

(iii) Pruebas exhaustivas de las teorías mediante el análisis de los datos internos previos, el estudio de la operación y los procesos actuales y la realización de experimentos fuera de línea.

Los errores se clasifican en:

(a) Errores involuntarios: errores involuntarios e imprevisibles, que ocurren al azar, que el operador no está consciente de cometer.

(b) Errores de técnica: errores que surgen de la falta de conocimiento de una nueva técnica esencial. Son involuntarios, específicos y consistentes.

(c) Errores intencionados: errores que el operador comete de manera intencional y persistente y que está consciente de cometer ...

(v) Acción correctiva:

El viaje de remediación para los errores controlables de gestión tiene las siguientes fases:

(a) Elección de alternativas:

La elección entre muchos remedios alternativos se puede hacer al cuantificar para cada alternativa el impacto en los costos para la empresa. Una optimización de los costos de la empresa y los costos del cliente son los criterios para elegir el mejor remedio alternativo. Se debe considerar el impacto de diferentes factores de costo, como el uso de materiales, la productividad, el consumo de energía y los gastos de investigación de mercado.

(b) Mantenimiento preventivo:

Los gerentes usualmente tratan de rectificar lo que ha fallado, tratan de hacer que el trabajo defectuoso sea bueno, lo cual es un desperdicio y actividades disruptivas En lugar de combatir incendios, los gerentes deben recurrir a actividades de valor agregado como el mantenimiento preventivo de máquinas, herramientas, instrumentos, computadoras y equipos de procesos automatizados.

(c) Comunicaciones:

La comunicación abierta y adecuada, y la retroalimentación entre varios departamentos son cruciales. Los procedimientos, instrucciones, políticas y objetivos corporativos deben documentarse de manera adecuada y clara. La comunicación y los comentarios incompletos pueden dar lugar a errores.

(d) Asignación de responsabilidad:

Se necesitan responsabilidades claras para las decisiones y acciones orientadas a la calidad y se debe identificar a las personas disponibles para tomar decisiones y tomar acciones.

(e) Inspección y prueba:

La inspección es un mal necesario que, hasta que llegue el momento en que podamos prescindir de él, se encuentra en una necesidad desigual de mejora. Pero el hecho es que la inspección masiva y sus costos asociados no pueden reducirse a menos que se reduzca la tasa de defectos crónicos mediante el control de la calidad de los procesos de producción mediante la utilización de herramientas de SPC y otras técnicas de diagnóstico.

(f) Separación de problemas:

El principio de Pareto se aplica a los problemas diagnosticados para separar los pocos problemas vitales de los muchos triviales. Los pocos vitales son la minoría de los problemas que explican la mayoría de los defectos y deben abordarse primero. Los muchos problemas triviales que representan una cantidad relativamente baja de defectos y costos deben abordarse individual o colectivamente según los tipos de problemas.

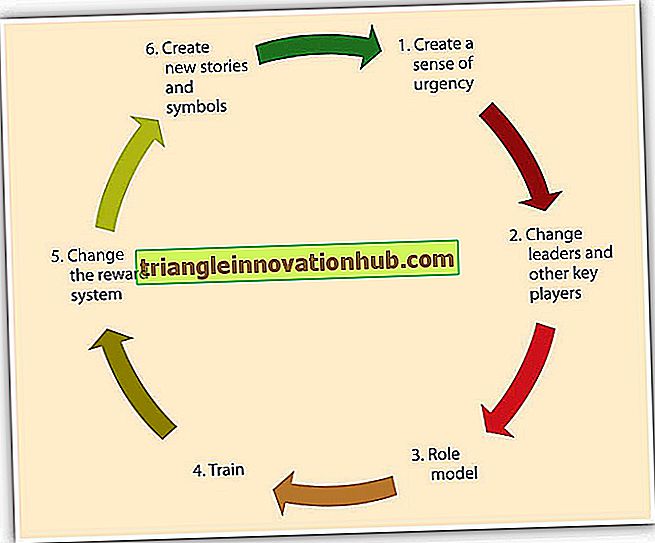

(vi) Resistencia al cambio:

La aplicación beneficiosa de remedios para tratar la mala calidad puede ser inhibida por un obstáculo: la "resistencia al cambio". Esto puede tomar la forma de tácticas dilatorias o el rechazo absoluto del remedio por parte de la gerencia, los supervisores, los sindicatos y también los trabajadores.

La resistencia al cambio tecnológico se debe a factores sociales y culturales. El patrón cultural de la empresa: un sistema estricto de creencias, hábitos, prácticas tradicionales, etc. puede inhibir la implementación de cualquier cambio, que se considera una amenaza.

Algunas acciones a tomar para enfrentar la resistencia cultural son:

(a) Proporcionar participación:

La participación de todos los afectados, tanto en la planificación como en la ejecución de los cambios, será útil para superar la resistencia cultural. Cada participante debe ser tratado con dignidad, de modo que un clima social favorable, si se desarrolla, puede hacer que el cambio sea más aceptable.

(b) Proporcionar tiempo suficiente:

Se debe permitir un tiempo adecuado para que se acepte el cambio, ya que lleva tiempo evaluar y adaptarse a los méritos o amenazas de un cambio.

(vii) Sosteniendo las ganancias:

Esto requiere que las fuerzas operativas participen en el control, que consiste en la evaluación del desempeño actual, la comparación de este desempeño con el deseado y la acción correctiva cuando la comparación muestra una gran diferencia que indica una situación fuera de control.

La gerencia puede ayudar a las operaciones a lograr un estado de autocontrol al proporcionar lo siguiente:

(a) Un proceso capaz de mantener las ganancias,

(b) Estableció nuevos estándares,

(c) Entrenamiento y

(d) Sistema establecido de control.

Cuando se ha logrado un avance en nuevos niveles de rendimiento y las ganancias resultantes se han mantenido y establecido como el nuevo estándar, la secuencia de avance universal de eventos está lista para comenzar de nuevo.

Reingeniería significa cambiar radicalmente la forma de pensar de una organización y, en consecuencia, de hacer las cosas. Implica procesos cambiantes, estructuras organizativas, estilo y comportamiento de la administración, sistemas de compensación y recompensa, así como relaciones con los accionistas, clientes, proveedores y otros socios externos. La reingeniería es sinónimo de innovación. Es repensar las formas en que siempre se han hecho las cosas. Es diferente de la mejora continua y va más allá de la mejora continua, que se considera gradual e incremental y simplemente está haciendo mejor lo que ya se está haciendo.

Según Masaaki Imai, la mejora se puede definir como Kaizen y la innovación-innovación requiere mejoras radicales como resultado de grandes inversiones en tecnología y / o equipos.

En realidad, más profesionales de calidad total ahora insisten en que la mejora continua incluye innovación, reingeniería o transpiración. Por lo tanto, el término mejora continua se refiere tanto a mejoras incrementales como a respiraciones.